多种颗粒物料称重混料配料系统:工业生产的精准控制与高效协同

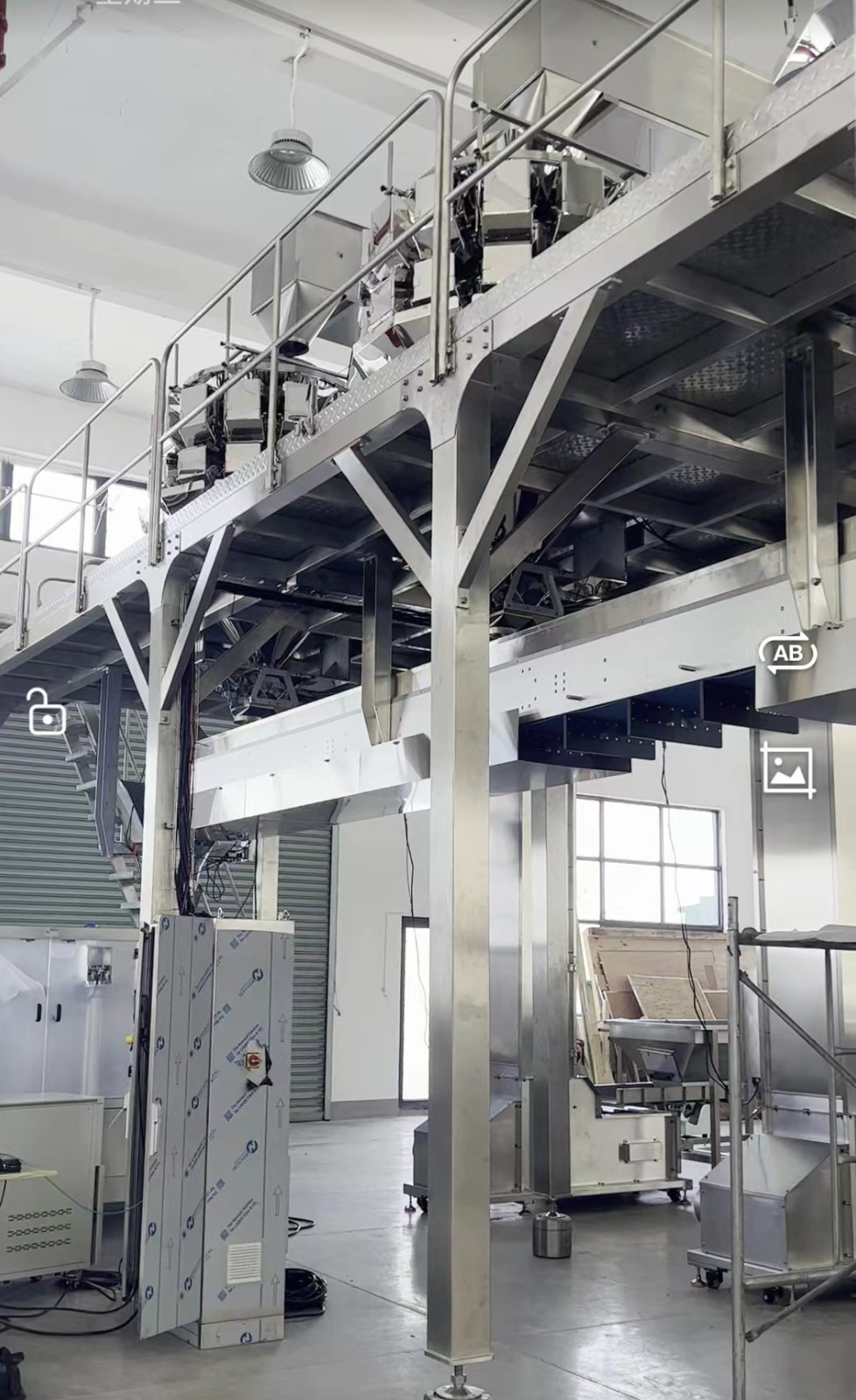

在塑料、饲料、建材、化工及食品加工等行业中,颗粒物料的精准称重、混合与配料是保障产品质量和生产效率的关键环节。多种颗粒物料称重混料配料系统通过集成高精度称重技术、智能化控制模块和定制化输送方案,实现了对多品类颗粒物料的高效配比与均匀混合,成为现代工业自动化生产的核心装备之一。

一、系统组成与核心功能

称重计量模块

输送与给料装置

振动给料器:适用于小颗粒或规则颗粒的匀速投料,避免颗粒卡滞或堆积。

气力输送系统或斗式提升机:针对大颗粒或高密度物料(如塑料粒子、粮食颗粒),实现长距离、低破损输送。

失重式喂料器:通过闭环控制技术精准调节颗粒流量,适应高精度配比需求。

混合装置

双轴桨叶混合机:高效混合大颗粒物料,缩短混合时间,避免颗粒破碎。

滚筒式混合机:适用于脆性颗粒(如饲料添加剂),通过温和翻滚实现均匀混合。

三维运动混合机:针对高附加值颗粒(如医药中间体),确保无死角混合。

智能控制系统

PLC+工控机架构:支持多配方存储、一键切换和参数动态调整,适应柔性生产需求。

自适应算法:通过反馈调节补偿颗粒粒径差异或湿度变化带来的称重误差。

可视化监控界面:实时显示各工位运行状态、配比数据和故障报警,支持数据导出与追溯。

辅助系统

除尘与降噪装置:减少颗粒输送过程中的粉尘逸散和机械噪音。

防堵设计:在料仓和管道中加装振动器或空气炮,防止颗粒结拱或堵塞。

快速清洁模块:针对食品或医药行业,提供CIP(原位清洗)功能,确保卫生安全。

二、技术特点与创新

多粒径兼容性

系统可处理从微米级颗粒(如催化剂载体)到厘米级颗粒(如塑料粒子)的混合配比,通过模块化设计适配不同物性需求。

防破碎与低损耗

优化输送路径(如软连接、缓冲装置)和混合转速,最大限度减少颗粒碰撞导致的破损率,保障物料完整性。

高可靠性与稳定性

采用耐磨材质(如聚氨酯衬板、不锈钢管道)和冗余传感器设计,适应高频率、高强度连续作业。

节能环保

通过变频驱动技术降低能耗,结合脉冲除尘器和负压系统,实现粉尘排放浓度≤10mg/m³,符合环保法规要求。

三、典型应用场景

塑料与橡胶工业

饲料与粮食加工

建材行业

化工与冶金

食品与医药

四、系统核心优势

提升配比精度

动态称重误差≤0.5%,混合均匀度CV值≤5%,显著优于人工操作。

降低运营成本

减少原料浪费(节约2%-5%),设备故障率下降30%,维护成本低。

灵活适配产线

支持单机独立运行或与生产线联动,可扩展液体喷涂、在线检测等功能。

符合行业标准

通过CE、GMP、FDA等认证,满足食品医药行业洁净度与安全要求。

五、未来发展趋势

智能化升级

绿色制造

全球化互联

结语

多种颗粒物料称重混料配料系统凭借其精准性、高效性与灵活性,已成为传统制造业智能化转型的重要推手。无论是提升产品品质、降低生产成本,还是满足严苛的行业规范,该系统均展现出不可替代的价值。未来,随着新材料与新技术的融合,其应用边界将进一步扩展,为全球工业的高质量发展提供坚实支撑。